液-液式熱管余熱回收器詳細內容介紹

1熱管及熱管式換熱器的發展

1.1熱管工作原理及特點

河北耀一_設備制造有限公司熱管是依靠自身內部工作液體相變來實現傳熱的元件,一般由管殼、吸液芯、工質組成,結構如圖1所示。

管殼通常由金屬制成,兩端焊有端蓋,管殼內壁裝有一層由多孔性物質構成的管芯(若為重力式熱管則無管芯),管內抽真空后注入某種工質,然后密封。熱管可分為蒸發段、絕熱段和冷凝段三個部分,當熱源在蒸發段對其供熱時,工質自熱源吸熱汽化變為蒸汽,蒸汽在壓差的作用下沿中間通道高速流向另一端,蒸汽在冷凝段向冷源放出潛熱后冷凝成液體;工質在蒸發段蒸發時,其氣液交界面下凹,形成許多彎月形液面,產生毛細壓力,液態工質在管芯毛細壓力和重力等的回流動力作用下又返回蒸發段,繼續吸熱蒸發,如此循環往復,工質的蒸發和冷凝便把熱量不斷地從熱端傳遞到冷端。

由于河北耀一_設備制造有限公司熱管是利用工質的相變換熱來傳遞熱量,因此熱管具有很大的傳熱能力和傳熱效率。另外,熱管還具有優良的等溫性、熱流密度可變性、熱流方向的可逆性、熱二極管與熱開關性、恒溫特性以及對環境的廣泛適應性等一系列優點。

1.2熱管分類

河北耀一_設備制造有限公司熱管按其工作溫度可分為:低溫、中溫及高溫熱管,選用熱管時須根據熱管的工作溫度來選用管內的工質。低溫熱管的工質有丙酮、氨、氟里昂等;中溫熱管的常用工質有:水、萘等,水的工作溫度為90~250oC,萘的工作溫度為280~400℃;高溫熱管的常用工質有:鈉、鉀等液態金屬,工作溫度一般在450℃以上。熱管按工質回流的動力可分為:吸液芯熱管、重力熱管或兩相閉式熱虹吸管、重力輔助熱管、旋轉式熱管、分離型熱管、電流體動力學熱管、電滲透熱管等。根據熱管翅片與管殼的連接方式可分為:穿片式熱管、鎳鉻合金釬焊熱管、高頻繞焊熱管3種形式。

1.3河北耀一_設備制造有限公司熱管式換熱器結構及分類

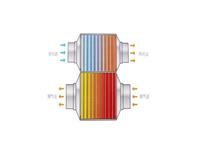

由于單根熱管傳熱量有限,于是把單根熱管集中起來,形成一束置于冷、熱源之間,使熱源中的熱量通過熱管束源源不斷地傳至冷源,這_是熱管式換熱器。熱管式換熱器中的熱管元件可以呈錯列三角形排列,也可以呈順列矩形排列。熱管式換熱器由熱管、箱體和中間隔板組成,隔板將箱體分為兩部分,形成冷、熱介質的流道,隔板_兩側流體互不混淆,熱管橫穿隔板,一端與熱流體接觸,一端與冷流體接觸,冷熱兩端可按需加裝翅片以增大傳熱面積。熱管式換熱器的基本結構如圖2所示。

熱管式換熱器按照流體的不同種類可分為:氣一氣型熱管式換熱器,氣一液型熱管式換熱器,液一液型熱管式換熱器;按照熱管式換熱器的結構型式可分為:整體式、分離式、回轉式和組合式。

1.4河北耀一_設備制造有限公司熱管式換熱器的特性

河北耀一_設備制造有限公司熱管式換熱器本身是依靠內部工作液體相變來實現傳熱的,而且可以在兩流體側實現翅化,增大了換熱面積,減小了兩側的對流熱阻,動力消耗小。另外,熱管式換熱器可以實現流體管外垂直外掠流動和冷熱流體的純逆流流動,在不改變冷熱流體入口溫度的條件下,增大了冷熱流體換熱的平均溫壓;因此熱管式換熱器的傳熱性能好于常規管殼式換熱器。

熱管式換熱器中熱管元件的蒸發段和冷凝段的長度形式可以按實際工況需要合理布置,根據兩側冷熱流體的溫度、流量、性質、傳熱量等因素獨立確定,兩種流體被隔板隔開,彼此互不摻混。熱管式換熱器的這種特點可以適用于溫度、流量及清潔程度相差懸殊的兩種流體間的換熱。

在熱管式換熱器中,當熱管元件的某一端局部損壞時,僅僅是該熱管元件失效而停止傳熱,并且單根熱管元件損壞后_換方便,不會影響換熱器整體。因此,熱管式換熱器結構形式好于常規管殼式換熱器。

2河北耀一_設備制造有限公司熱管技術在工業余熱回收中的應用

20世紀60~70年代世界上爆發的能源危機,導致燃料短缺、燃料費用上漲,嚴重地威協著生產的發展和人民生活的需要,于是迫切要求人們開發新能源和節約現有能源。在工業生產的各個部門中,有大量的加熱爐、窯爐、工業鍋爐等,其排煙溫度在200~500℃之間,排煙余熱未獲得充分利用,造成能源的嚴重浪費,因此,發展有效的余熱回收裝置是能源得以合理利用的有效方式。

由于余熱的低品位性及存在的普遍性,要求余熱回收裝置能在小傳熱溫壓下傳遞大熱流量,熱回收率高,阻力小,還要求結構簡單、緊湊、經濟,并能妥善處理低溫腐蝕問題。常規形式的換熱器由于傳熱溫壓小、體積龐大、投資費用昂貴,或是由于換熱流程長、阻力大,驅動功耗劇增,運行費用高,或是由于制造復雜、難以維護,或是由于腐蝕、結垢、危急設備壽命等原因,其在余熱回收中的應用受到限制。而熱管式換熱器以其優良的性能可較好地解決上述問題,滿足余熱回收的要求。目前余熱回收系統中的熱管式換熱器主要有以下三種形式:熱管式空氣預熱器、熱管式省煤器和熱管式余熱鍋爐。

熱管式空氣預熱器是常見的氣一氣型熱管式換熱器,它是利用排煙余熱,預熱進入爐子的助燃空氣,不僅可以節約燃料,提高燃料的利用率,還可以減輕對環境的污染。熱管式省煤器屬于氣一液型熱管式換熱器,在工業鍋爐或工業窯爐中,采用熱管式省煤器利用煙氣的熱量預熱鍋爐給水或是提供生活用熱水。熱管式余熱鍋爐通常稱為熱管蒸汽發生器,熱管式余熱鍋爐在熱管冷側外表面通過的流體是由進入的給水產生蒸汽,可以說是氣一氣型熱管式換熱器,也可以說是氣一液型熱管式換熱器。以下簡要介紹一下熱管式換熱器在我國幾種主要行業中的應用。

2.1河北耀一_設備制造有限公司熱管式換熱器在電站鍋爐中的應用

福建省永安發電廠2130t/h型燃用加福無煙煤鍋爐,1987年加裝前置式熱管空氣預熱器,低溫段空氣預熱器人口風溫由30~40℃升高到85~90℃,排煙溫度由151℃降低到133℃,鍋爐效率提高了2.68%。四川成都熱電廠5煤粉爐,1987年利用熱管式空氣預熱器代替臥式玻璃管空氣預熱器,排煙溫度降低了21.5℃。灤河發電廠2煤粉爐,1991年利用熱管式空氣預熱器代替回轉式空氣預熱器,年經濟效益250萬元。由于熱管式換熱器具有小溫差下傳遞大熱量的特點,在一般電站鍋爐中作為前置式的空氣預熱器,將會回收利用大量能源。

2.2河北耀一_設備制造有限公司熱管式換熱器在鋼鐵工業中的應用

上海第八鋼鐵廠在四車問軋鋼加熱爐上采用氣-氣型熱管式換熱器,將助燃空氣從20℃預熱到80~90℃,廢氣從280℃下降到190℃,每小時回收廢氣余熱為419MJ。另外在其三車間軋鋼加熱爐上安裝了一臺氣-液型熱管式換熱器作余熱鍋爐用,軋鋼加熱爐廢氣由350℃下降到300℃以下,每小時回收熱量為47.7MJ,年回收熱量折合標準煤11.59t,經濟效益顯著。馬鋼、寶鋼二期工程采用熱管式余熱鍋爐回收環冷機300~400℃排風廢熱,產生蒸汽用于預熱燒結混合料或生活取暖等。馬鋼_煉鐵廠7高爐投人運行熱管式空氣預熱器,使廢氣由290~370℃降至150℃,助燃空氣溫度由常溫預熱到200℃,裝置每小時回收熱量3.39GJ,節約燃燒煤氣40%。

2.3河北耀一_設備制造有限公司熱管式換熱器在氮肥工業中的應用

化肥廠造氣工段的余熱回收是合成氨降耗的主要環節,造氣工段的工藝余熱包括:上行煤氣顯熱、下行煤氣顯熱、吹風氣顯熱、以及燃燒熱,占合成氨工藝余熱的40%以上,這部分工藝余熱熱位較高,利用價值較大。

中、小型氮肥廠利用熱管式換熱器對半水煤氣和吹風氣進行余熱回收,半水煤氣通過熱管蒸發器放出熱量,降溫后送至洗氣塔,吹風氣降溫后放空,同時產生的中壓飽和蒸汽由蒸汽管道送至除氧器或進人蒸汽管網進行下一步利用。大型化肥廠一段轉化爐的排煙溫度一般在250~300℃之間,利用熱管式換熱器回收這部分煙氣的余熱,用于加熱助燃空氣,每小時回收熱量折合燃料輕柴油約1.027t。

2.4河北耀一_設備制造有限公司熱管式換熱器在硫酸工業中的應用

在硫酸生產工藝中,SO:通過接觸器氧化為SO時放出大量熱,使SO干氣體的溫度高達200~300℃,此時氣體需冷卻后再進人吸收工段,這部分熱量往往被浪費,此時采用氣-液型熱管式換熱器將SO氣體的熱量回收加熱熱水供化堿工藝用,每小時余熱回收量為892MJ,設備每年按7000工作小時算,余熱回收節約的燃料折合標準煤214.5t。另外硫酸工業中硫鐵礦沸騰爐與工藝靜電除塵之間和硫磺焚燒爐與轉化工段之間,可以利用熱管式余熱鍋爐回收950℃以上的工藝氣的高溫余熱產生中壓蒸汽用于發電或工藝過程。

2.河北耀一_設備制造有限公司熱管式換熱器在石油化工企業中的應用

煉油廠減壓爐于1995年運用熱管式空氣預熱器回收煙氣余熱,煙氣從365℃降至165℃,空氣從進口溫度20℃升至220℃,每小時回收熱量8.82GJ,此熱管式空氣預熱器的成功運用說明熱管式換熱器可以用于石化行業中一些燃用高含硫燃料的惡劣工況。石油化工企業中的許多加熱爐和裂解爐,例如制造乙烯用的石腦油裂解爐,排煙溫度一般在200~400℃之問,并且燃燒后的廢氣往往不利于排空,采用熱管式空氣預熱器利用這部分廢氣預熱助燃空氣,可以達到很好的節能效果。

國內外許多加熱爐采用了兩種或三種熱管式換熱器相結合的流程來回收煙氣的高溫佘熱。即首先將高溫煙氣通過余熱鍋爐降至500~600℃,產生1.9~3MPa的蒸汽,降溫后的煙氣通過空氣預熱器將空氣預熱至250℃,煙氣溫度降至300℃以下進人熱管省煤器,將105℃的脫氧水加熱至250℃左右,煙氣溫度降至300℃以下,經引風機送至煙囪排放。這種流程具有很大的經濟_性。

3積灰和低溫腐蝕問題

熱管式換熱器與管殼式換熱器相比具有傳熱效率高、壓力損失小、工作可靠、結構緊湊、冷熱流體不混雜、應用范圍廣、維修費用少等優點,但是也存在著酸露點的低溫腐蝕、水側除垢、氣側清灰等實際問題。各類煙氣不論是燃用固體燃料、液體或氣體燃料,都不同程度地存在飛灰和煙塵。含塵煙氣流經換熱面造成的積灰問題,輕則增加受熱面的熱阻,降低換熱器的性能和效率,使煙道通流截面積減小,流動阻力增加,增加引風機的電耗;重則導致煙道阻塞,換熱器失效,被迫停爐撤出運行,嚴重影響了鍋爐運行的安全性和經濟性。

當燃料中含有硫時,硫燃燒后形成二氧化硫,其中一部分會進一步氧化成三氧化硫,三氧化硫與煙氣中水蒸汽結合成硫酸蒸汽,煙氣中硫酸蒸汽的凝結溫度稱為酸露點,它比水露點要高很多。煙氣中三氧化硫含量愈多,酸露點_愈高。煙氣中硫酸蒸汽本身對受熱面的工作影響不大,但當它在壁溫低于酸露點的受熱面上凝結下來時,_會對受熱面金屬產生嚴重腐蝕作用,這種由于金屬壁低于酸露點而引起的腐蝕稱為低溫腐蝕“。積灰與低溫腐蝕相互影響,嚴重時將造成換熱器的爆管損壞,以至報廢,因此積灰和腐蝕問題曾一度成為熱管式換熱器正常運行的一大威脅和隱患。

3.1解決積灰問題的措施

影響熱管式換熱器應用的因素主要有:熱管工質選擇和熱管換熱器的結構參數。熱管工質的選擇,須根據實際應用環境溫度來選擇工質,現在還沒有一種適合各種工作溫度的工質。在對熱管式換熱器進行設計的時候,應該根據使用場合和具體條件,采用優化設計方法,合理選擇熱管直徑、熱管長度、翅片的結構參數(間距、翅片長度、翅片厚度)和翅化比,根據煙氣的含塵情況采用合適的翅片間距和管間距等。在進行熱管式換熱器的設計時,對于高粉塵流體需采用較大的翅片間距,翅片間距可以取到12~20mm,另外需選擇合適的翅片形式,熱管式換熱器大多選用穿片或螺旋型纏繞片,對于高灰分的情況可以采用軸對稱單列縱向直肋翅片和釘頭管。目前熱管換熱設備的設計多采用等質量流速法,這種方法的不足_是隨著設備內溫度的下降,出口處的密度、動力黏度、導熱系數有明顯變化,從而引起出口處流體的速度大幅下降,其結果是換熱系數和自清灰能力下降,造成換熱設備積灰。解決該問題可采用變截面設計法,以等體積流速法代替等質量流速法,如要維持體積流速不變,只有改變換熱面積來抵消密度的變化,隨著煙氣溫度的降低,將換熱設備的流通面積減小,以_進出口具有相同的自清灰能力“除了通過改變熱管式換熱器的結構形式來減小熱管式換熱器的積灰問題外,在防止或減少積灰問題時可以采取以下措施:(1)在煙氣風道允許的阻力降范圍內適當的提高煙氣流速,增強煙氣橫掠熱管元件外壁時的擾動性,使氣流產生自清灰作用;(2)適當提高管壁溫度,管壁壁溫高,管外始終呈干燥狀態,因此,也_不會結焦不易粘附煙灰,減少灰分凝聚;(3)將熱管式換熱器采取_的傾斜度放置,減少翅片表面的積灰能力;(4)選擇合適的吹灰裝置定期吹灰,防止堵灰“。另外,近年來研制的回轉式熱管換熱器,_了傳熱送風性能,有效解決了積灰問題。

3.2解決低溫腐蝕問題的措施

在抗低溫腐蝕方面可以通過調整熱管式換熱器冷、熱段熱管面積來提高熱管式換熱器的壁溫,控制管壁溫度在露點以上;或在低溫區通過改變熱管管材,采用_鋼如ND鋼制造等;另外,需要控制排煙溫度,使排煙溫度高于露點溫度2O~3O℃,_熱管長期安全運行。對于熱管式空氣預熱器可以采用空氣旁路技術,即在空氣預熱器空氣進口和出口間設置一根冷風管道,管道中設置調節閥門,通過控制閥門開度_可以控制旁路的空氣量,從而控制排煙溫度,避免露點腐蝕。該技術不增加動力消耗,旁路控制閥門為常溫閥門,技術要求低,操作簡單,使用效果_理想。

隨著熱管式換熱器的進一步研究和發展,熱管式換熱器用于工業余熱回收系統中將會有較高的防積灰堵灰和抗低溫腐蝕能力,從而在滿足節能降耗的前提下,_地發揮其節能作用。

4總結

隨著熱管技術日趨發展成熟,熱管式換熱器在電站、鋼鐵、冶金、石油、化工、建材、輕工、制冷空調、電子等領域的節能應用中發揮著越來越重要的作用。熱管技術的應用將推進我國節能工作的進程,同時降低對環境的熱污染,是一項很有發展前途的技術。

聯系方式

聯系人: 齊經理

手機:18631701388